研削加工とは ABOUT GRINDING

研削加工と研磨加工の違い

分りやすく説明すると削る(研削)、磨く(研磨)加工になります。

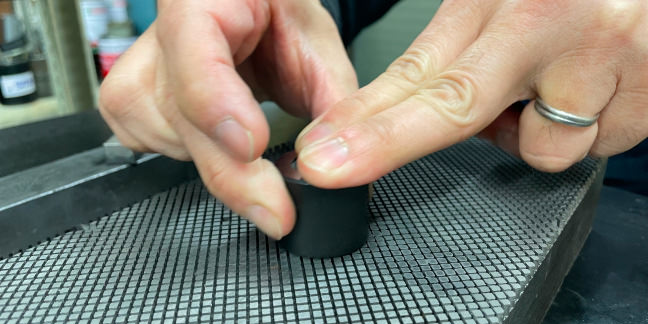

研削加工は砥石を使用して削る(精度向上)、研磨加工は研磨剤等を使用して磨く(面粗さ向上)作業です。

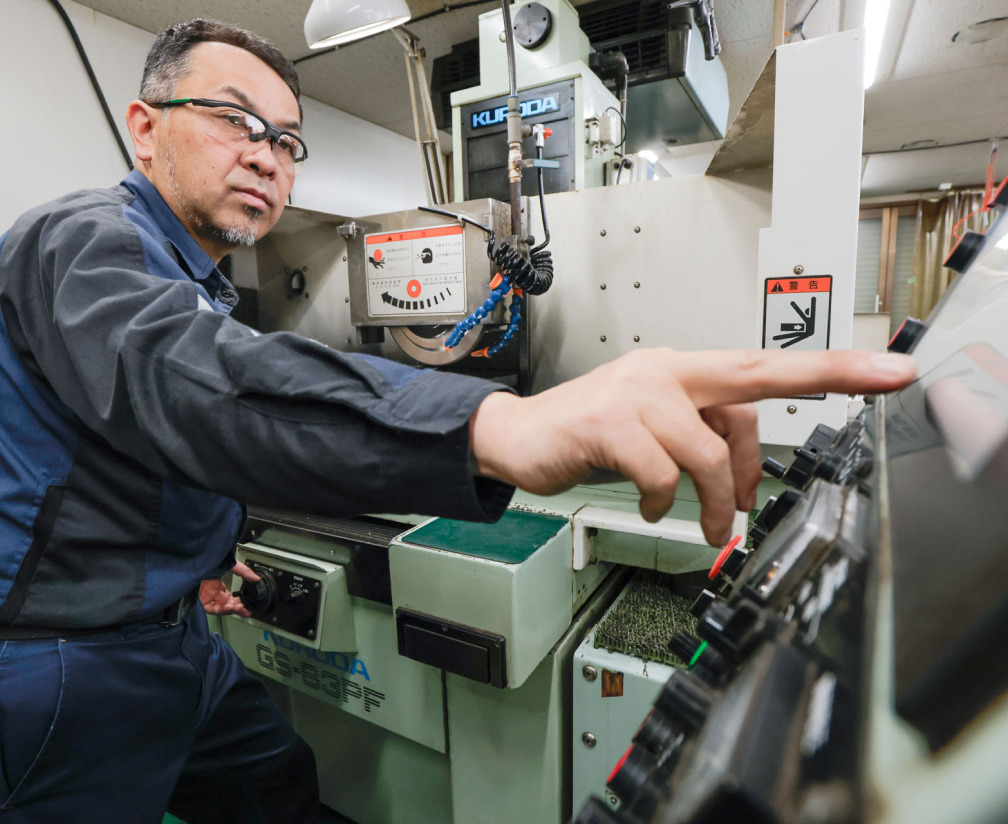

研削加工は、工作機械(研削盤)で砥石を高速に回転させながら砥石の粒(刃)にて加工物の表面を削り取る作業です。

切削加工(フライス、旋盤)は切削工具(刃物等)にて大まかに形を作り、研削盤にて高精度に寸法精度仕上げ、表面の粗さを整える作業にです。

研削加工(けんさく)

砥石を使用して削る(精度向上)

研磨加工(けんま)

バフ、バレル研磨、研磨剤等を使用して磨く(面粗さ向上)

切削加工(せっさく)

切削工具(刃物等)にて大まかに形を作る

研削加工の主な特徴

砥石を用いて加工するため微細な加工(切り込み)が可能な為、非常に高い寸法精度、滑らかで綺麗な表面粗さを実現できます。

硬い材料や焼入れ材を削り取る作業は切削加工では非常に困難になりますが研削加工では向いている作業です。

また、研削加工にて表面の均一性と滑らかさにより摩耗や疲労が低減され耐久性が向上し部品や工具の寿命を延ばすこともできます。

- 高い寸法精度で仕上げる

- 硬い材料を加工する

- 滑らかな表面仕上げになります。

- 切削加工のように多く削ることは不向き

主な用途

自動車部品を始め、各種精密な機械部品、金型、光学レンズ金型関係など高品質な仕上げ(寸法、表面仕上げ)が必要な製品多く使用されています。

研削加工のメリット

ベースプレート等の仕上がり精度は部品が複数組まれるような一番基準となる部品のため 平面度、平行度などはとても重要です。専用機などの精密機器などは 組付け精度、繰り返し精度、製品精度の安定、位置決め精度の安定、面粗さを向上させることにより滑らかな動き及び耐摩耗性の向上により機器、装置の性能アップが図れます。 また、長年使用してきた、治具(加工用、測定用)、加工精度が悪くなってきた場合、測定精度が不安定な時、経年劣化により精度が低下してしまった時、 錆、メッキ、を剥離して精度を復元したい場合などは再研削がおすすめです。 新品で製作するよりもコストが抑えれたり、短納期にて対応が可能です。

- 切削加工では困難な寸法精度、面粗さが向上しやすい。

- 焼入れ材などの硬い材質の加工に向いている。

- 切削加工前と後の加工精度が向上する為、作業効率の改善、品質の向上する。